一、核心静载荷强度指标:衡量稳态受力下的抗变形与断裂能力

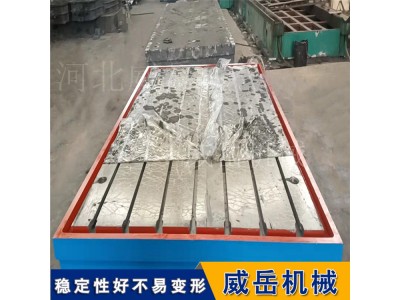

静载荷是T型槽平台较常见的受力形式(如放置工件、固定夹具等),相关强度指标直接决定平台的基础精度稳定性,核心指标包括屈服强度、抗拉强度和抗压强度。

1. 屈服强度(σₛ):平台精度保持的“临界防线”

屈服强度是金属材料在外力作用下开始产生一直性变形时的较小应力值,是T型槽平台强度衡量的首要指标。由于平台需长期保持平面度、垂直度等关键精度,若受力超过屈服强度,将出现不可恢复的变形,直接丧失基准功能。

衡量方法:采用,通过通用材料试验机对平台所用金属材料试样施加轴向拉力,记录应力-应变曲线中“屈服阶段”的应力值(对于无明显屈服现象的材料,采用规定非比例延伸强度Rₚ₀.₂,即产生0.2%一直性变形时的应力)。

适用要求:T型槽平台常用材料为灰铸铁(如HT200、HT250)、球墨铸铁(QT400-18、QT500-7)或好的碳素钢(如Q235B、45号钢),其中灰铸铁HT250的屈服强度约≥250MPa,球墨铸铁QT500-7约≥320MPa,需根据平台规格(如1000×1500mm、2000×3000mm)和较大承载需求选择对应屈服强度的材料。

2. 抗拉强度(σᵦ):材料断裂风险的“至顶保障”

抗拉强度是金属材料在拉伸试验中所能承受的较大应力值,即试样断裂前的较高应力,反映材料抵抗断裂的至顶能力。虽然T型槽平台正常工作时不会达到此应力,但抗拉强度可作为安全储备指标,避免因突发过载(如重型工件撞击、夹具过度紧固)导致平台开裂。

衡量方法:与屈服强度测试同步,在拉伸试验中记录试样断裂瞬间的较大载荷,结合试样原始横截面积计算得出(抗拉强度=较大载荷/原始横截面积)。

匹配关系:抗拉强度与屈服强度存在固定比例关系(如灰铸铁的屈强比约为0.6-0.7,球墨铸铁约为0.7-0.8),通过抗拉强度可间接验证屈服强度的合理性,确保材料强度的一致性。

3. 抗压强度(σ_c):贴合平台主要受力形式的关键指标

T型槽平台的受力以垂直方向的压力为主(工件自重、加工压力等),抗压强度是材料抵抗压力作用而不破坏的能力,尤其对于铸铁类脆性材料,抗压强度远高于抗拉强度,是衡量其承载能力的核心指标。

衡量方法:采用,将圆柱形或立方体试样置于通用材料试验机的压力夹具中,施加轴向压力至试样破坏,记录较大压力值并计算抗压强度(抗压强度=较大压力/试样承压面积)。

实际应用:灰铸铁HT250的抗压强度约为1100-1300MPa,远高于抗拉强度(约250-300MPa),完全适配平台承受高压载荷的需求;对于大型T型槽平台(如3000×6000mm),需通过抗压强度测试确保材料在均匀分布载荷下不出现局部压溃。

二、动载荷强度指标:应对突发与循环受力的性能验证

T型槽平台在工件吊装、冲击性加工(如锤击校正)等场景中会承受动载荷,需通过冲击韧性和疲劳强度指标衡量材料的抗动载能力,避免因冲击或循环载荷导致平台开裂或疲劳失效。

1. 冲击韧性(αₖ):抗冲击能力的直接体现

冲击韧性是材料在冲击载荷作用下吸收能量而不破坏的能力,反映材料的“韧性”水平,对于避免T型槽平台在突发冲击(如工件坠落、工具撞击)下断裂至关重要。若材料冲击韧性不足,即使静强度达标,也可能在轻微冲击下出现脆性断裂。

衡量方法:采用,将标准U型或V型缺口试样置于冲击试验机上,通过摆锤冲击试样,记录冲击吸收功(Ak),再结合试样缺口处横截面积计算冲击韧性(αₖ=Ak/缺口处横截面积)。

选型要求:低温环境下使用的T型槽平台需强调关注低温冲击韧性(如-20℃或-40℃下的冲击值),球墨铸铁的冲击韧性远优于灰铸铁(QT400-18在20℃下冲击韧性≥18J/cm²,而HT250仅为10-15J/cm²),需根据使用环境选择。

2. 疲劳强度(σ_γ):长期循环受力的寿命保障

若T型槽平台用于流水线式检测或周期性加工场景,将承受循环载荷(如反复放置和取下工件),长期下来可能引发疲劳破坏(即材料在远低于抗拉强度的应力下,因循环应力作用逐渐产生裂纹并扩展至断裂)。疲劳强度是指材料在无限次循环载荷作用下不发生疲劳破坏的较大应力值(通常以10⁷次循环为基准)。

衡量方法:采用,通过疲劳试验机对试样施加对称循环应力(如拉压循环、弯曲循环),记录不同应力水平下试样发生疲劳破坏的循环次数,绘制“应力-循环次数(S-N)曲线”,曲线水平段对应的应力值即为疲劳强度。

实际意义:对于长期高频使用的T型槽平台,疲劳强度需达到屈服强度的50%-60%(如屈服强度300MPa的材料,疲劳强度需≥150MPa),以确保平台在长期循环载荷下的使用寿命。

三、局部承载强度:适配T型槽结构特性的专项评估

T型槽是平台的核心结构(用于安装夹具、定位工件),槽口、槽底等局部区域会承受集中载荷(如螺栓紧固力、工件对槽壁的挤压力),需针对局部结构进行强度专项衡量,核心包括硬度测试和局部应力分析。

1. 布氏硬度(HBW):局部抗磨损与抗变形的直观指标

硬度是材料表面抵抗硬物压入的能力,与材料的屈服强度和抗拉强度呈正相关,T型槽的槽口和槽壁若硬度不足,易在夹具安装或工件定位时出现局部磨损、塌陷,影响定位精度。布氏硬度因压痕面积大、结果稳定,适合衡量铸铁和钢材的整体硬度。http://www.chinaweiyue.com/

衡量方法:采用,将一定直径的硬质合金球(如10mm)以规定压力(如3000kgf)压入平台T型槽表面,保持一定时间后卸除压力,测量压痕直径,通过公式计算布氏硬度值(HBW)。

验收标准:T型槽平台工作面及槽口的布氏硬度需与材料强度匹配,如HT250平台硬度应达到180-220HBW,QT500-7平台达到200-240HBW,45号钢调质处理后达到220-260HBW。

2. 局部应力测试:规避结构薄弱环节的风险

T型槽的槽根、转角等部位易因结构突变产生应力集中,即使整体强度达标,局部也可能因应力过高出现裂纹。需通过局部应力测试验证结构设计的合理性。

衡量方法:采用,在T型槽的槽根、转角等关键部位粘贴应变片,通过加载装置对槽内施加模拟载荷(如通过螺栓紧固夹具产生的压力),通过应变仪采集应变数据,再结合材料弹性模量计算局部应力;也可通过有限元分析软件(如ANSYS)建立平台三维模型,模拟实际受力场景,进行局部应力仿真分析。

控制要求:局部较大应力需控制在屈服强度的80%以内,避免应力集中导致的局部失效。

四、综合强度验证:模拟实际工况的结果考核

除上述单项指标测试外,需通过综合工况试验验证T型槽平台的整体强度,确保“完好无缺”的使用性能,核心包括:

- :在平台工作面均匀放置额定载荷(如每平方米承载2000kg),保持24小时后卸载,采用水平仪或自准直仪检测平面度变化,变化量需≤0.02mm/m(符合JB/T 7974-2010标准要求),确保材料在额定载荷下不产生一直性变形。

- :在T型槽内安装标准螺栓和压板,施加额定紧固力矩(如M24螺栓施加200N·m力矩),保持1小时后检查槽口是否有变形、裂纹,同时测量螺栓的预紧力衰减量(需≤5%),验证槽口局部承载能力。

-:对平台进行吊装或运输模拟试验(如采用四点吊装),检测吊装过程中平台的变形量,卸载后变形量需完全恢复,确保材料在非常规受力下的弹性变形能力。

五、衡量标准与规范依据

T型槽平台金属材料强度的衡量需严格遵循国家及行业标准,核心依据包括:

1. 《金属材料 拉伸试验 首部分:室温试验方法》(GB/T 228.1-2021):规范屈服强度、抗拉强度的测试方法;

2. 《金属材料 夏比摆锤冲击试验方法》(GB/T 229-2020):明确冲击韧性的测试标准;

3. 《金属材料 布氏硬度试验 首部分:试验方法》(GB/T 231.1-2018):规定布氏硬度的测试流程;

4. 《T型槽平台》(JB/T 7974-2010):针对平台整体强度、平面度等性能的验收要求。

总结:完好无缺的T型槽平台金属材料强度衡量是“整体强度+局部性能+工况验证”的综合体系,需通过屈服强度、抗拉强度、抗压强度、冲击韧性、硬度等核心指标的量化测试,结合实际工况下的综合验证,确保材料既满足基础承载需求,又能抵御冲击、循环载荷及局部应力集中的影响,结果保障平台的精度稳定性和使用寿命。

官方网址:http://www.chinaweiyue.com/

联系人 田红梦 15632782238 微信同步 竭诚为您服务

以上就是关于完整无缺的T型槽平台金属材料强度衡量方法全部的内容,关注我们,带您了解更多相关内容。